#금속제품제조업 #금속가공업

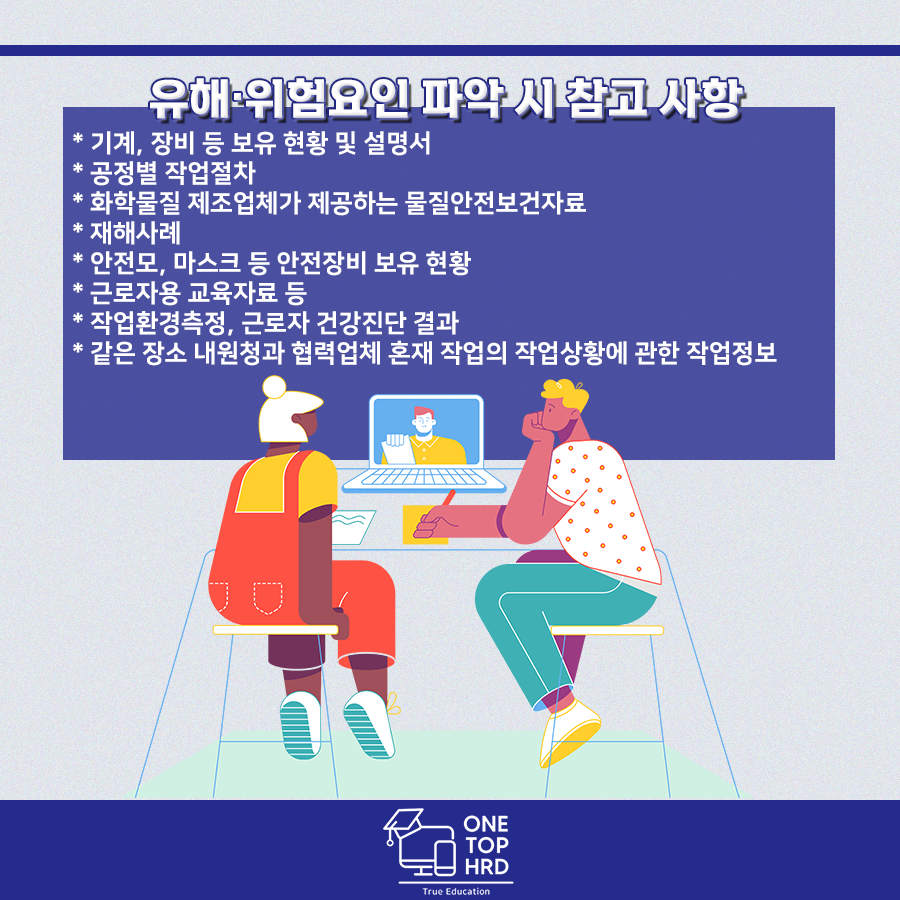

[유해 · 위험 요인 및 예방대책]

기타금속제품제조업 또는 금속가공업 중 자동차 부속품을 제조하는 공정은 ① 원재료 입고 및 제품 출고, ②-1 프레스 가공, ②-2 금형 제작 및 수리, ③ 용접 및 납땜, ④ 세척작업, ⑤ 액체도장 및 분체도장, ⑥ 부품 조립, ⑦ 검사이며, 이들 공정에서 발생하는 폐수를 처리하는 ⑧ 폐수 처리 공정이 별도로 있습니다.

‘금형제작 및 수리공정*’에서 발생할 수 있는 ‘유해 위험요인 및 예방대책’

* 신규 제품 생산을 위하여 금형을 새로 제작하고, 장시간 사용 등으로 인하여 파손되거나 오염된 금형을 수리하는 작업

| 공정 · 작업별 내용 | 유해 · 위험 요인 | 예방대책 |

| 금형 운반 | • [섬유로프 등] 손상된 섬유로프를 사용하여 중량물을 운반하던 중 섬유로프 파손으로 떨어지는 중량 물에 맞음 깔림 | • [꼬임이 끊어진 섬유로프 등 사용 금지] 꼬임이 끊어진 것 또는 심하게 손상되거나 부식된 것 사용금지(안전보건규칙제387조) • [사용 전 점검] 화물취급 작업을 하는 경우 해당 섬유로프 등을 점검하고 이상이 있는 섬유로프는 즉시 교체(안전보건규칙 제 388조) |

| 금형 수리 | • [섬유로프 등] 손상된 섬유로프를 사용하여 중량물을 운반하던 중 섬유로프 파손으로 떨어지는 중량 물에 맞음 깔림 | • [중량물 작업계획서 작성] 중량물을 취급하는 경우 물체에 맞음 넘어짐 끼임 위험을 예방할 수 있는 안전대책에 관한 작업계획서를 작성하고 그 계획에 따라 작업 실시(안전보건 규칙 제38조) |

| 금형 세척 | • [프레스] 프레스 등에 금형을 부착하거나 해체 또는 조정하는 작업 을 할 때 슬라이드의 갑작스러운 작동으로 금형에 끼임 | • [안전블록 사용하는 등 조치] 근로자의 신체가 위험한계(프레스 내부 등) 내에 들어가는 작업을 할 때는 안전블록 설치(안전보건규칙제104조) |

| 선반 | • [선반 등 회전기계] 선반 밀링 등 날, 공작물또는 축이 회전하는 기계 취급 시 목장갑 착용으로 손 또는 장갑(그물코)이 회전체에 말려끼임 | • [가죽장갑 등의 사용] 날 공작물 또는 축이 회전하는 기계를 취급하는 경우 손이 말려 들어갈 위험이 없는 장갑(손에 밀착이 잘 되는 가죽 장갑 등) 사용(안전보건규칙제95조) |

'산업안전 소식' 카테고리의 다른 글

| 지역별 산업재해 통계 알아보기 <제조업> (0) | 2024.10.30 |

|---|---|

| [산업안전 지식] 작업 시 감전 재해 예방 (1) | 2024.10.28 |

| 50인 미만 소규모 사업장을 위한 안전보건 가이드 <축산업> (0) | 2024.10.28 |

| 일터에서 발생할 수 있는 화재 및 폭발 현상의 이해 <월간 안전보건 9월호> (0) | 2024.10.08 |

| 산업재해 발생 시 조치사항 간단 요약 정리 <월간 안전보건 9월호> (0) | 2024.10.07 |